La matière amylacée qui a été déshydratée contient généralement encore une grande quantité d'eau. Selon la nature de la matière amylacée, la teneur en eau est généralement comprise entre 35% et 45%. Les matériaux déshydratés ne peuvent pas être stockés ou transportés pendant de longues périodes. Le séchage est également une forme poudreuse, qui présente les caractéristiques d'un temps de séchage long et d'un séchage difficile. Dans ces cas, il est nécessaire de refaire une déshydratation. La déshydratation de l'amidon humide est le processus de séchage dans le processus de production. Il existe de nombreuses formes de séchage de l'amidon. Les méthodes et équipements courants sont :

1. Méthode de séchage naturelle

Utilisez des sacs suspendus naturels pour sécher l'amidon afin de réduire la teneur en eau de l'amidon. La poudre sèche d'amidon se présente sous forme de granulés. L'avantage est que la méthode de fonctionnement est simple et qu'il n'y a presque aucun coût, et qu'elle convient au séchage de l'amidon à petite échelle des agriculteurs. L'inconvénient est que le temps de séchage est long, le temps est fortement affecté, les conditions sanitaires sont mauvaises, la pollution secondaire est facile et l'intensité de travail est importante.

2. Méthode de séchage en salle de séchage

En plus de la méthode de séchage naturelle, le moindre coût est également la méthode de séchage de la salle de séchage. Il existe également de nombreuses façons de chauffer la salle de séchage. Le plus simple est d'utiliser un four à air chaud à l'extérieur pour chauffer l'air nettoyé dans la pièce pour le chauffage. De cette façon, la température est relativement facile à contrôler et l'air est propre. La température dans la chambre est maintenue à 50-55 degrés par apport d'air chaud. Le support du bac à amidon est raisonnablement placé à l'intérieur. Le volume intérieur peut être grand ou petit. Au sommet du four, plusieurs ventilateurs d'extraction sont fournis pour réguler la température et l'humidité dans la pièce. Le temps de séchage de l'amidon dans la salle de séchage dépend de la siccité et de l'humidité de l'amidon, mais ne dépasse généralement pas 15 heures. L'avantage de la méthode de séchage de la salle de séchage est que l'investissement est faible et que la salle de séchage peut être utilisée comme salle de séchage pour les nouilles. Les inconvénients sont une faible efficacité de production, une longue durée de consommation, une intensité de travail élevée, un séchage inégal du produit, un grand changement de température intérieure et une gélatinisation facile de l'amidon.

3. Méthode de séchage par courroie

La méthode de séchage à bande utilise une bande à mailles en acier inoxydable ou un autre ruban de matériau pour fabriquer une bande transporteuse, qui fonctionne à faible vitesse. Elle est séchée à l'air chaud dans la salle de séchage pour atteindre la teneur en eau spécifiée, puis sortie de la queue de la salle de séchage. Cette méthode de séchage est différente de la méthode du four de séchage susmentionnée en ce que de l'air chaud et propre est soufflé dans la chambre de séchage à travers un ventilateur. Il est généralement divisé en plusieurs sections de séchage, généralement trois sections. La première section est la zone à basse température, également connue sous le nom de zone de pré-séchage. Principalement parce que la vitesse de vaporisation de l'humidité de surface libre du séchage de l'amidon n'est pas la même que la vitesse de diffusion de l'humidité interne (également appelée diffusion externe). Afin d'éviter l'augmentation excessive de la température affectant la qualité de l'amidon, un "séchage hydratant" est adopté. Au fur et à mesure que la température de livraison de la bande transporteuse augmente, l'humidité de l'amidon a été considérablement réduite, empêchant ainsi la gélatinisation de l'amidon. Dans la dernière étape, la température est à nouveau abaissée et il est également possible de souffler uniquement de l'air froid pour abaisser la température de l'amidon afin de terminer l'ensemble du processus de séchage. L'avantage du séchage à bande est que l'investissement est faible, qu'il peut fonctionner en continu et que l'efficacité du séchage est relativement élevée. L'inconvénient est que la capacité de production est petite et que la salle de séchage est grande.

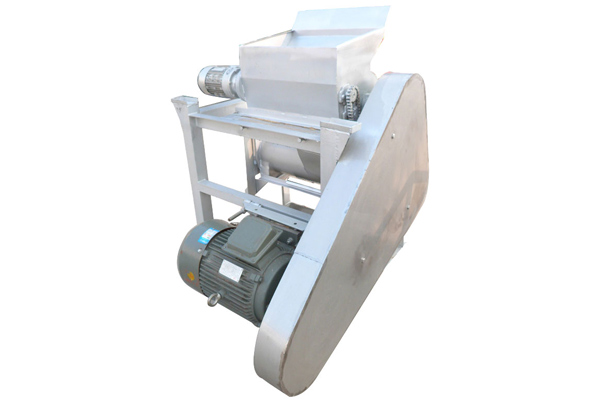

4. Sécheur d'amidon à flux d'air

Sécheurs à flux d'air couramment utilisés dans l'industrie de l'amidon. Le séchage par flux d'air, également connu sous le nom de "séchage instantané", est l'application du transport en phase diluée dans la fluidisation solide pour le séchage. La méthode consiste à mettre directement en contact de l'air chaud avec les particules solides à sécher et à suspendre les particules solides (amidon) à sécher dans le fluide. Par conséquent, la zone de contact des deux phases est grande, le processus de transfert de chaleur et de masse est amélioré et le flux d'air est appliqué au fonctionnement de l'unité de séchage du matériau en vrac.

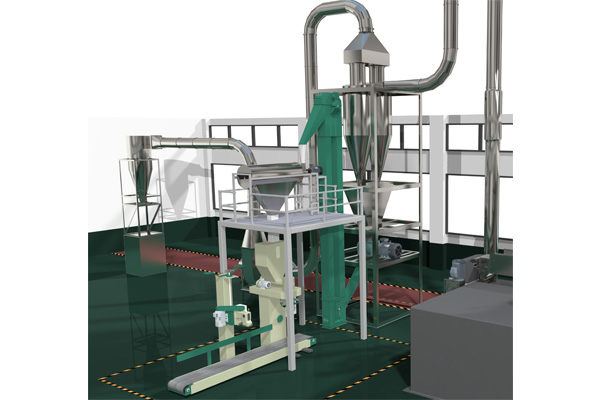

Le sécheur à flux d'air développé par GOODWAY adopte une technologie de pointe telle qu'un échangeur de chaleur à haut rendement, une détection de température numérique et un ventilateur à vitesse variable en continu pour ajuster la température du four après avoir pleinement pris en compte divers facteurs tels que le mouvement turbulent du flux d'air, la séparation des cyclones et l'échange de chaleur. L'appareil possède les caractéristiques suivantes :

1. L'ensemble du système utilise le contrôle automatique. Grâce à la mesure de l'humidité de l'alimentation et de la différence de température, la quantité d'alimentation et la quantité d'air d'admission sont automatiquement ajustées pour assurer la stabilité de l'humidité du produit.

2. L'efficacité thermique est élevée, le temps de séchage est court, la quantité de traitement est importante et le séchage par flux d'air adopte un fonctionnement à co-courant biphasé gaz-solide.

3. L'utilisation de la technologie de turbulence à diamètre variable améliore les performances de l'équipement et garantit la qualité de l'amidon.

4. Le sécheur à flux d'air a une structure simple et compacte, un petit volume, une grande capacité de production et de faibles coûts d'investissement et de maintenance.

5. L'opération est pratique et les processus unitaires de séchage, de pulvérisation, de tamisage, de transport, etc. sont exploités conjointement dans le système de séchage à flux d'air.

6. Il a une large gamme d'applications et peut être appliqué à une variété de matériaux en poudre, en flocons et en granulés.

Gamme de séchage à flux d'air

1. État du matériau, le séchage par flux d'air nécessite des matériaux en poudre ou en granulés. La granulométrie des particules est généralement de 0,5 mm à 0,7 mm, et au plus pas supérieure à 1 mm.

2. Il convient à la combinaison de l'humidité et du matériau. Le flux d'air est séché en utilisant un gaz à haute température et à grande vitesse comme milieu de séchage, et le temps de contact entre les deux phases gaz-solide est court.

3. L'équipement est largement utilisé pour le séchage de matériaux granulaires tels que l'amidon et le grain.

GOODWAY est une entreprise qui produit des

friteuses de manioc gari et

manioc machine à frire gari . Si vous souhaitez commander nos produits, veuillez nous contacter.

EN

EN

fr

fr  es

es  it

it  pt

pt