La patate douce, également connue sous le nom de patate douce, patate douce, aubépine, riz gluant rouge, etc., est une excellente matière première pour le traitement de l'amidon. Le processus de production d'amidon de patate douce est en fait un processus de séparation physique, qui sépare la cellulose, les protéines, les sels inorganiques et d'autres substances des matières premières de l'amidon. Dans le processus de production, l'amidon est séparé de la suspension aqueuse par une grande quantité d'eau, en utilisant une quantité spéciale d'eau, selon la nature de l'amidon étant insoluble dans l'eau froide et ayant une densité supérieure à l'eau.

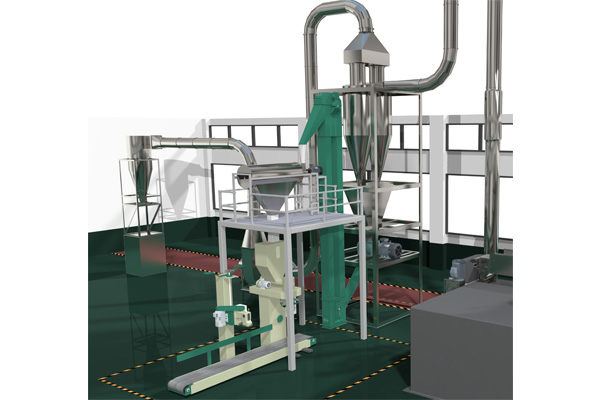

Le processus de production est divisé en transport-nettoyage-désintégration-tamisage-sable-précipitation (ou concentration)-déshydratation-séchage-refroidissement à l'air.

Principe de base du nettoyage

Le but principal du nettoyage est d'éliminer les sédiments de la couche externe de la peau de la patate douce et de laver l'épiderme des racines de la patate douce. Le nettoyage de la patate douce fraîche ou des chips de patate douce en tant que matières premières pour la production d'amidon est la base pour garantir la qualité de l'amidon. Le nettoyage est plus propre, la qualité de l'amidon est meilleure. La

laveuse de patates douces de type GD-QX est structurée comme un cylindre horizontal, qui s'appuie sur un moteur électrique pour entraîner l'engrenage pour faire tourner le cylindre, de sorte que la matière première soit enroulée par le cylindre latéral et que l'eau soit utilisée comme moyen de pulvérisation, de rinçage et de frustration pour éliminer les sédiments et une partie de la peau.

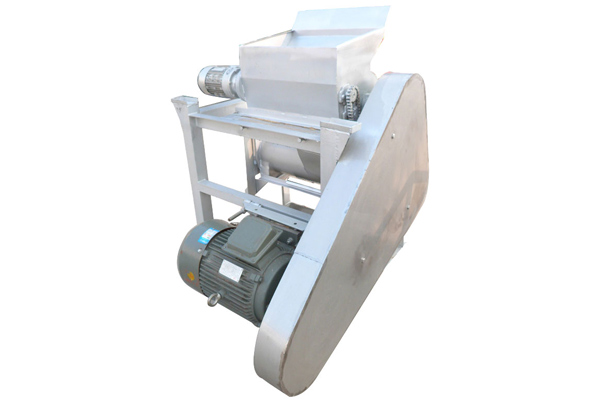

Principe de base de la désintégration

L'amidon de patate douce est principalement stocké dans la partie charnue de la racine, et seule une petite quantité est stockée dans l'endothélium. Le but de la désintégration est de détruire la structure de la patate douce, de sorte que les minuscules granules d'amidon puissent être séparés en douceur des racines. L'amidon libéré des cellules est appelé amidon libre. Le résidu dans les cellules à l'intérieur de la lie est appelé amidon lié.

Le broyage est l'un des processus les plus importants dans le traitement des pommes de terre fraîches. Elle est liée au rendement en farine des pommes de terre fraîches et à la qualité de l'amidon. Les exigences pour le concassage sont :

1. Cassez autant que possible les cellules des pommes de terre fraîches et libérez plus de granules d'amidon libres.

2. Facile à séparer. Il n'est pas souhaitable que le résidu de peau soit trop fin, et le résidu de peau soit trop fin pour séparer l'amidon des autres composants, et la difficulté de séparer le résidu fin est augmentée.

Le rouleau à ongles est un brevet national de GOOWAY. Il est fait d'acier et de bois. Il est fait de clous en acier spéciaux. Les ongles sont pointus et durs et résistants à l'usure. Il peut assurer la continuité de l'exploitation. Le broyage est fin et homogène. La patate douce est broyée en fibres ressemblant à des cheveux pour garantir l'absence d'amidon de patate douce. Il est pratique pour la séparation ultérieure et peut traiter 4 à 6 tonnes de pommes de terre fraîches par heure.

GOODWAY a récemment lancé un nouveau type d'équipement. Après la pulvérisation par le premier étage du rouleau pinceur, les granulés légèrement plus gros sont encore triés pour la pulvérisation du deuxième étage. La pulvérisation de deuxième étape est une pulvérisation de type marteau, ce qui rend la pulvérisation plus fine, le taux sans amidon est plus élevé et la puissance de pulvérisation est plus petite.

Principe de base du dépistage

Le laitier de patate douce est une fibre mince qui est plus grande que les granules d'amidon. Le coefficient de gonflement est également supérieur à celui des granules d'amidon et la densité est plus légère que celle des granules d'amidon. La suspension brute désintégrée est traitée avec de l'eau comme milieu et est entièrement lavée par percolation-extrusion sans pression suivie d'un processus de circulation en plusieurs étapes. L'enrobage est suffisant pour libérer l'amidon des fibres. La diafiltration sans pression permet à l'eau boueuse de passer à travers les trous du tamis et le laitier fin reste sur la maille. Pressez pour filtrer davantage l'eau de bouillie d'amidon contenue dans la lie de pomme de terre.

Principes de base de la purification et de la précipitation

La densité de la boue et du sable est supérieure à celle de l'eau et supérieure à la densité des granules d'amidon. Selon le principe de la séparation par gravité, l'utilisation de l'élimination du sable par cyclone ou l'utilisation de la méthode de sédimentation en auge peut obtenir de meilleurs résultats. La densité de la pulpe jaune est proche de celle de l'eau et est plus légère que la densité des granules d'amidon. Sa forme est en forme de palmier. Le cycle de traitement est plus long, les performances de la colle sont supérieures. Le tamis collant adhère aux granules d'amidon et est extrêmement difficile à séparer. Par conséquent, les matières premières doivent être fraîches, le processus est court et la séparation est opportune.

GOODWAY utilise un

concentrateur d'amidon pour séparer l'amidon de l'eau, des protéines et des fibres fines, augmenter la concentration d'amidon, améliorer la qualité de l'amidon, réduire le nombre de réservoirs de sédimentation et améliorer l'efficacité du traitement.

Principe de base de la déshydratation

L'amidon humide provenant directement de la lessive a généralement une teneur en humidité d'environ 55 %. Les boues concentrées séparées par

le séparateur papillon et

l'hydrocyclone sont généralement de 20 vagues, et les deux doivent être centrifugées à nouveau pour améliorer l'efficacité du séchage et économiser de l'énergie.

La phase solide et la phase liquide sont séparées par la rotation à grande vitesse du noyau du racleur, et la majeure partie de l'eau est expulsée de l'espace du tissu filtrant sur l'écran. La teneur en humidité de la poudre humide est inférieure à 40 %, afin d'économiser de la chaleur et d'augmenter les exigences de rendement et de qualité.

Déshydrateur sous vide

Il est simplifié par un filtre à vide. Les avantages sont une faible vitesse, pas de bruit, un fonctionnement stable, une bonne continuité de travail et une utilisation facile. La véritable déshydratation développée par GOOWAY et l'Université agricole de Chine a modifié le prix de l'équipement de déshydratation sous vide d'origine et introduit une machine de déshydratation sous vide adaptée au traitement de l'amidon de petite et moyenne taille.

Principe de base du séchage

A l'heure actuelle, l'amidonnerie utilise généralement le séchage à l'air (également appelé séchage flash). L'ensemble du temps de traitement est terminé en un instant, de sorte que l'humidité interne des granules d'amidon est inférieure à celle gélatinisée et séchée, de sorte qu'aucune gélatinisation ou dégradation ne se produit.

Le séchage par flux d'air est un processus de séchage à co-courant, c'est-à-dire le processus à co-courant du matériau en poudre humide et du flux de gaz chaud, qui consiste en deux processus de transfert de chaleur et de transfert de masse. Lorsque l'amidon humide est en contact avec l'air chaud, l'air chaud transfère l'énergie thermique à la surface de l'amidon humide puis de la surface vers l'intérieur. Ce processus est un processus de transfert de chaleur. Dans le même temps, l'humidité de l'amidon humide se diffuse de l'intérieur du matériau à la surface de l'amidon à l'état liquide ou gazeux, et la surface de l'amidon se diffuse à travers le film de gaz dans l'air chaud, qui est un processus de transfert de masse. C'est-à-dire que le flux d'air à haute température et l'amidon humide sont uniformément échangés dans le tube de séchage pour rendre l'amidon séché pulvérulent, et après refroidissement, il peut être emballé dans le stockage.

EN

EN

fr

fr  es

es  it

it  pt

pt