Principales utilisations du broyeur de manioc

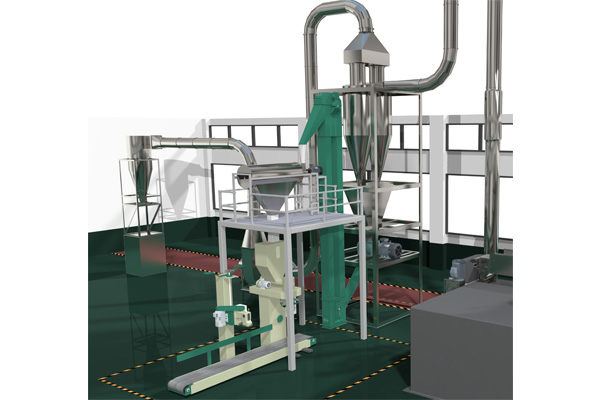

Le broyeur superfin de manioc est composé d'une machine principale, d'une machine auxiliaire et d'un boîtier de commande électronique. Il a de nombreuses performances, telles que la sélection de l'air, pas d'écran, pas de filet, une taille de particule uniforme, etc. Le processus de production est continu. Le concasseur ultrafin de 500 mesh a atteint le niveau avancé international et est largement utilisé dans le broyage de matériaux dans les industries pharmaceutique, énergétique, alimentaire et autres.

Le concasseur superfin de manioc sec est une sorte de concasseur superfin à haut rendement. Le broyage des matériaux et le calibrage des particules sont installés dans le même corps, et chacun d'eux fonctionne indépendamment. Le broyeur superfin de 500 mesh présente les caractéristiques suivantes : pleine fonction, structure compacte, performances techniques stables, faible consommation d'énergie, large gamme d'applications, pas de génération de poussière, finesse de poudre réglable (60-500 mesh), maintenance simple, etc. Il est largement utilisé dans l'énergie, les colorants, les revêtements, la médecine, l'alimentation et d'autres industries dans différents domaines du broyage ultrafin. Le concassage et le calibrage des matériaux en produits finis sont effectués dans le même système fermé. Après dépoussiérage, il n'est pas pollué. C'est un ensemble complet idéal d'équipements pour la protection de l'environnement à l'heure actuelle.

Principe de fonctionnement du broyeur de manioc

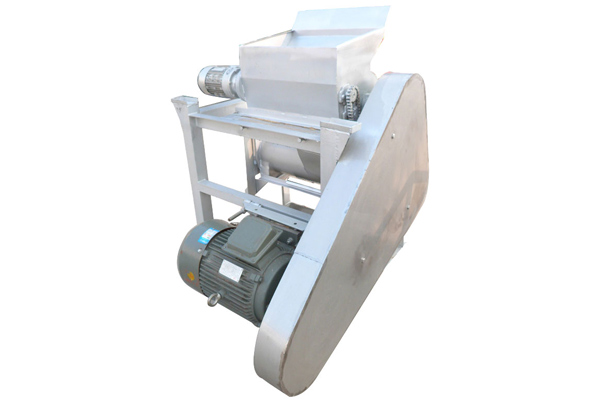

Le broyeur superfin de manioc à mailles 500 alimente le matériau dans la chambre de broyage entre le corps et l'anneau de guidage à travers l'alimentateur à vis à l'entrée et à la sortie. Sous l'impact de la lame rotative à grande vitesse dans la chambre de broyage, le matériau est projeté vers la couronne dentée fixée sur le corps, entraînant un impact, un cisaillement, ainsi que la collision, le frottement et le cisaillement entre le matériau et la lame et la couronne dentée pour un broyage alterné. Après écrasement, sous la force de traction du flux d'air à pression négative, de petites particules de poudre surmontent le poids propre et traversent l'anneau de guidage avec le flux d'air et pénètrent dans la chambre de classification. La roue classée est composée de pales. La force centrifuge opposée à la dépression est produite par la lame rotative à grande vitesse. Les particules qui s'enfoncent dans le passage de la lame sont également affectées par la force centripète du flux d'air à pression négative, le poids propre des particules et la force centrifuge produite par la roue. Les particules plus grandes que le diamètre critique (le diamètre gradué) dans les particules sont rejetées dans la chambre de broyage pour continuer le broyage en raison de leur grande masse, et les particules plus petites que le diamètre critique entrent par le tube de décharge. Le collecteur cyclone est déchargé par la soupape de décharge. Plus la vitesse de rotation de la turbine de calibrage est élevée, plus la poudre de calibrage est fine. Le réglage de la vitesse de rotation de la turbine de calibrage est le facteur décisif pour contrôler la taille des particules de poudre.

Entretien du broyeur de manioc

1. Dans le processus de production, il est nécessaire de vérifier fréquemment l'échauffement des roulements. Lorsque l'augmentation de température dépasse 50 degrés Celsius, la machine doit s'arrêter pour vérifier, trouver les raisons et dépanner.

2. Lorsque la nouvelle machine est en marche, la courroie de transmission est facile à allonger. Une attention particulière doit être accordée au réglage de l'étanchéité appropriée de la plaque de la courroie pour assurer la durée de vie de la courroie.

3. Les pièces vulnérables doivent être inspectées régulièrement et remplacées à temps pour assurer la production.

4. Les lames et les bagues doivent être inspectées régulièrement pour l'usure. Par exemple, après usure, la productivité diminue et la taille des particules devient plus grossière. En cas d'usure, ils doivent être remplacés immédiatement.

5. Le moteur principal et les roulements gradués sont tous lubrifiés à la graisse, à l'aide de graisse spéciale blanche 2 # (Q/SY-5-79), pénétration 265-295.

6. La période de changement de graisse des roulements est de 2000 heures. Si la graisse est remplie dans l'espace de la chambre de roulement (côté supérieur) ou 3/4 (côté inférieur), la graisse ne doit pas être trop remplie, sinon la température du roulement sera trop élevée.

7. Le chargeur de vis lubrifie le roulement sans graisse, mais il doit être nettoyé régulièrement.

EN

EN

fr

fr  es

es  it

it  pt

pt