L'amidon est l'une des substances les plus abondantes dans la nature, une ressource renouvelable et presque illimitée. L'amidon est produit à partir de céréales ou de racines. Il est principalement utilisé comme aliment, mais est également facilement converti chimiquement, physiquement et biologiquement en de nombreux produits utiles à ce jour, l'amidon est utilisé pour produire des produits aussi divers que les aliments, le papier, les textiles, les adhésifs, les boissons, la confiserie, les produits pharmaceutiques et la construction. matériaux.

L'amidon de manioc présente de nombreuses caractéristiques remarquables, notamment une viscosité de la pâte, clarté élevée de la pâte et stabilité élevée au gel-dégel, qui sont avantageuses pour de nombreuses industries.

1. Nettoyage des matières premières

La racine de manioc fraîche est introduite dans le nettoyeur de séchage de l'élimination et de l'épluchage des sols dans lequel la plaque de guidage à vis fixée sur la paroi intérieure de la cage du cylindre pousse la racine de manioc vers l'avant lorsque la cage du cylindre tourne. Les racines de manioc se heurtent et se frottent contre le mur les unes contre les autres pour enlever la terre et les peler sous la force centrifuge. Après l'élimination de la terre et l'épluchage des racines de manioc, passez dans le nettoyeur d'eau d'agitation.

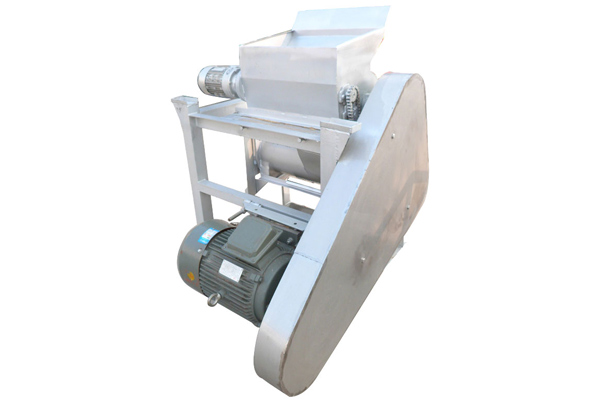

2. Section de concassage

Cette section adopte un broyeur à marteaux qui détruit le tissu du manioc et fait que le très petit granulé d'amidon se décompose et s'éloigne des racines. Les couteaux de marteau, la mâchoire de marteau, les dents, le disque de gril et la plaque de frottement frappent, coupent et pressent les racines de manioc alimentées en continu qui libèrent des particules d'amidon qui se transforment en lait d'amidon cru lors du mélange avec l'eau comme média dans la proportion de 1: 1 .

La deuxième étape du processus de concassage est appliquée pour la décomposition complète du tissu racinaire de manioc qui devient un granulé plus fin d'amidon qui se sépare complètement pour augmenter le taux d'extraction.

L'exigence pour le premier broyage garantit que le lait d'amidon traverse les pores de Φ8,0 à 16,0 mm du tamis à panier de la centrifugeuse tandis que le second broyage permet au lait d'amidon de s'écouler à travers les pores de Φ1,2 ~ 1,4 mm du tamis à panier de la centrifugeuse. Après le broyage, le lait d'amidon est envoyé dans le tamis à panier de la centrifugeuse lors de la première étape de séparation.

3. Section de séparation du premier étage

Le lait d'amidon après tamisage par centrifugeuse dans la première étape et la deuxième étape est livré au tamis à panier fin dans une centrifugeuse continue verticale dans laquelle le lait d'amidon est encore tamisé à partir de la cellulose plus fine pour être du lait d'amidon pur qui contient moins de 0,02 % de fibres et atteint 5~6 Bé en concentration. Sortant du tamis à panier fin dans la centrifugeuse, le lait d'amidon va à la section de filtration tandis qu'un peu de jus d'amidon dilué retourne à la centrifugeuse dans la première étape pour le tamisage de recyclage. Un peu de matériau non entièrement percé évacué de la centrifugeuse lors de la troisième étape reflue vers le broyeur lors de la deuxième étape pour la circulation et les résidus de manioc sont transportés vers le sol en tas.

4. Procédure de dessablage

Le séparateur cyclone est utilisé dans la procédure d'élimination du sable. Le lait d'amidon est pompé dans le séparateur à cyclone dont le lait d'amidon est évacué par le haut et le sable est évacué par le bas en raison du principe de gravité. Après élimination du sable, le lait d'amidon passe à la procédure de filtration.

5. Procédure de filtrage

Le filtre rotatif est appliqué dans le processus de filtration dans lequel les impuretés sont ensuite nettoyées pour s'assurer qu'aucun blocage n'arrive à ce dernier équipement de traitement. Les impuretés sont retenues par le tambour filtrant et transportées au fond du filtre par une brosse à cheveux, puis évacuées lorsque le lait d'amidon est introduit dans le tambour filtrant. Après filtration, le lait d'amidon s'écoule du tuyau qui se connecte au deuxième étage de la section de séparation.

6. Section de séparation du deuxième étage

Cette étape comprend 2 étapes au cours desquelles un séparateur papillon est fourni aux protéines insolubles divorcées et aux protéines solubles restantes et aux autres impuretés du lait d'amidon suivant le principe de la disparité de gravité de l'eau, de l'amidon et des protéines du jus jaune visant à laver, raffiner et concentrer de lait d'amidon. Le lait d'amidon a une concentration de 5 à 6 Bé pour l'entrée et de 20 à 22 Bé pour la sortie. Après 2 étapes de séparation dans la deuxième section de séparation, le lait d'amidon concentré est introduit dans la procédure de déshydratation.

7. Procédure de déshydratation

La centrifugeuse à décharge à lame est utilisée pour la procédure de déshydratation dans laquelle l'eau contenue dans le lait d'amidon concentré est rejetée pour faciliter le séchage. La teneur en eau de l'amidon humide après déshydratation doit être inférieure à 38 %. L'amidon humide déshydraté est déplacé vers la section de séchage et de refroidissement.

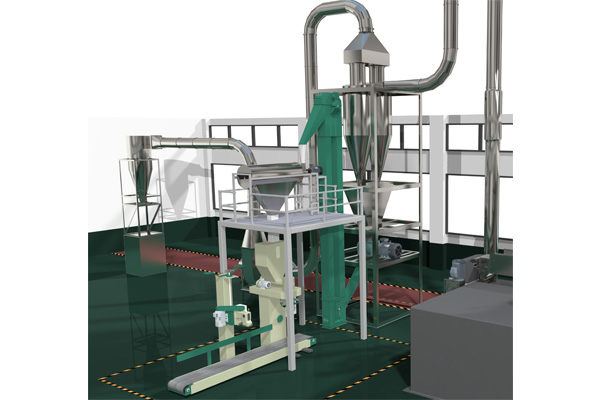

8.Section de séchage et de refroidissement de l'amidon de manioc

Le sécheur d'air est installé dans le système de séchage et de refroidissement où l'amidon humide déshydraté est séché. Le chargeur entre l'amidon humide dans le projeteur d'amidon qui jette l'amidon humide dans le tuyau de séchage où l'air frais après avoir été chauffé par un réchauffeur se mélange avec l'amidon humide qui est suspendu au flux d'air chaud et finalement séché au moyen d'un échange de chaleur dans le processus de transmission de substance en raison de la forte contre-pression résultant de l'effet pneumatique de la soufflante. La température du flux d'air est contrôlée à 130 ~ 180℃.

9. Procédure de tamisage du produit d'amidon final

Un tamis de finition horizontal est posé dans le produit d'amidon procédure de tamisage où l'amidon séché est tamisé. La fine poudre d'amidon (appropriée) peut passer à travers le tamis du tamis et tomber dans la trémie pour l'emballage tandis que la poudre grossière d'amidon, retenue par le tamis, sort d'une autre sortie pour l'emballage et retourne à l'ensemble du processus de production pour le recyclage de la dissolution, la séparation, le tamisage, le séchage, etc.

10. Procédure d'emballage

Emballez la fine poudre d'amidon de la sortie 1 de la trémie dans un sac.

Transportez le sac de produit féculent dans la maison de stockage.

EN

EN

fr

fr  es

es  it

it  pt

pt