Le processus de production de l'amidon de manioc

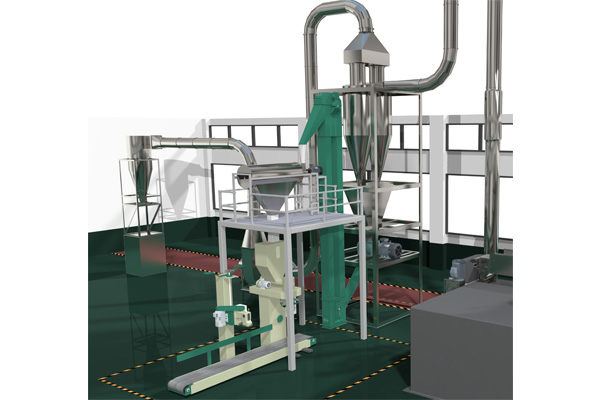

Sélection de manioc → Pesage et transport → Nettoyage et transport → Nettoyage de la cage rotative → Nettoyage et transport → Concassage grossier → Broyage grossier → Écran incurvé par pression → Broyage fin → Deuxième à cinquième criblage courbe → Décapant de sable → Criblage fin → Filtre rotatif → Disque deux fois Séparation→Mention blanc→Filtre rotatif→Cyclone Lavage Affinage→Déshydratation→Sécheur à flux d'air→Emballage du produit fini.

Modes opératoires (partie du processus, brève introduction du fonctionnement)

1. Matières premières sélectionnées :

La qualité de l'amidon est étroitement liée à la sélection et à l'achat des matières premières. Moins de 10 mois de rendement en farine de manioc est faible, plus de 24 mois de vieux manioc ont été qualitatifs, causant de plus grandes difficultés de concassage et de concassage, faisant baisser le taux et augmentant les coûts, affectant tous les avantages économiques, nécessitant que la première étape doit être de stocker de bonnes matières premières.

2. Nettoyage et convoyage

Le but du nettoyage est d'enlever le sable, la terre, le pelage, de réduire les cendres d'amidon et de faciliter le processus suivant. Le nettoyage est effectué pendant le transport, l'alimentation doit donc être uniforme. Avec trop d'alimentation et pas d'espace dans la cage rotative, le manioc ne peut pas rouler et ne peut pas atteindre l'objectif d'épluchage et de nettoyage. Trop peu de matériel ne peut pas atteindre la capacité de production. Les opérateurs doivent également faire attention à la pression de l'eau, une pression d'eau trop basse sans sédiments, la pression générale de l'eau ne peut pas être inférieure à 0,25 Mpa, toujours faire attention au fonctionnement de la cage et du convoyeur, ne peut pas former un arriéré de matières premières matériaux dans ce processus. La machine fonctionne généralement sept jours avec de l'huile de lubrification.

3. Coup de cœur

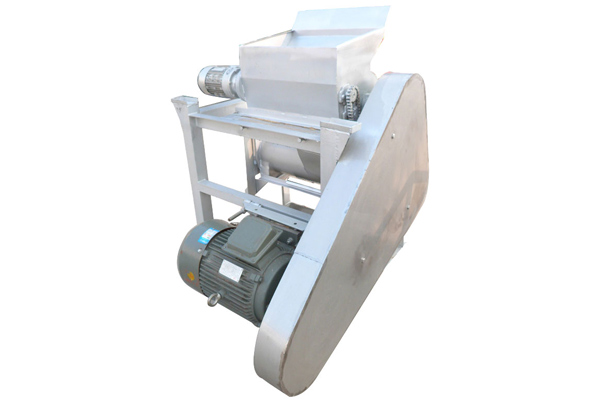

Étant donné que les racines de manioc sont très longues, elles sont lignifiées près de la tige principale, elles ne peuvent donc pas être écrasées à moins d'être écrasées. D'une part, le but du concassage est d'assurer le fonctionnement normal du concasseur. Certaines usines ne disposent pas de technologie de concassage pour augmenter la charge du concasseur et réduire la durée de vie. D'autre part, il s'agit d'améliorer le rendement et la qualité de l'amidon ainsi que le rendement en amidon.

Lors du fonctionnement, faites attention à observer la température du moteur et le bruit de la machine, le son devient soudainement plus petit, indiquant qu'il y a trop de matériau dans le concasseur, à ce moment la quantité d'alimentation doit être réduite. Il est nécessaire d'ajouter une quantité appropriée d'eau de refoulement, moins de matériau ne peut pas être enlevé après le concassage, plus de déchets. De plus, pour maîtriser l'étanchéité de la courroie triangulaire, courroie triangulaire trop lâche, réduire l'efficacité du concasseur, trop serré pour augmenter la charge du moteur, endommager l'arbre du moteur, de sorte que l'opérateur doit se concentrer, ne peut pas quitter le poste, strict modes opératoires. La qualité du broyage affecte directement la sortie de cette classe et le processus suivant. Le diamètre des fragments est généralement de 1 cm.

4. Coup de cœur

Après broyage, le mélange de pulpe de manioc (environ 1 cm de diamètre) est mis dans le broyeur. Le processus de concassage est divisé en un concassage et deux concassage. Pourquoi deux écrasements ? D'une part, le manioc est trop long et les substances lignifiées sont trop. Par exemple, une fois broyé, le rendement en amidon ne peut répondre aux exigences. D'autre part, la qualité de l'amidon de manioc est détruite par le concassage centralisé, qui peut écraser de gros granulés d'amidon de manioc en petits granulés, et ne peut pas libérer suffisamment d'amidon, augmentant ainsi la difficulté de filtrer l'amidon. Alors maintenant, nous sommes divisés en deux étapes écrasantes. Le résidu de pulpe après la première étape de concassage entre d'abord dans le premier tamis de bouclage sous pression pour filtrer l'amidon de haute qualité. Un gros résidu sous le tamis de curling sous pression est ajouté avec une certaine quantité d'eau de refoulement pour le faire entrer dans la deuxième étape de concassage. Le résidu fin après la deuxième étape de concassage entre dans le deuxième tamis de bouclage sous pression. Ce processus de broyage est le plus avancé, et non seulement il ne détruit pas la qualité de l'amidon. Le rendement en amidon a été augmenté de 3 à 5 % en ajoutant de l'eau de refoulement lors du broyage.

Dans la comptabilité économique d'une amidonnerie, la consommation d'eau et le rendement en amidon sont deux indicateurs importants. Par conséquent, lors du processus d'utilisation de l'eau de refoulement et d'ajout d'eau propre, la quantité appropriée d'eau de refoulement doit être maîtrisée. Il y a une certaine quantité d'eau de refoulement renvoyée par le tamis bouclé, qui doit être entièrement connectée au processus précédent. L'utilisation de l'eau peut enlever les matériaux broyés sans causer de déchets. Le broyeur fonctionne pendant une heure, puis contacte le couvercle supérieur du roulement du broyeur avec la main pour voir si la température augmente, puis observe si la température du moteur augmente et contrôle strictement la vitesse d'alimentation. Parce qu'il y a trop de matériaux lignifiés, il est difficile à écraser. Si la machine ne fonctionne pas correctement, elle doit être arrêtée et nettoyée. Il y a une bouche carrée au-dessus du concasseur. Tout d'abord, la partie supérieure est nettoyée manuellement, puis la poche est reliée à la bouche. Lorsque la machine est démarrée pour nettoyer, les matériaux broyés lignifiés sont complètement déchargés. Lors du nettoyage des matériaux, une personne spéciale doit prendre soin de l'interrupteur de démarrage pour éviter les accidents.

En cours de fonctionnement, il convient de prêter attention à la quantité de matériau stocké dans la piscine souterraine du concasseur et la pompe de transfert doit être démarrée à temps pour que le matériau puisse être envoyé à la procédure de travail supérieure. Du nettoyage et du transport au concassage, l'ensemble de l'équipement fonctionne en continu. Après broyage, la boue et les scories sont envoyées vers le processus ultérieur par la pompe de transfert. Par conséquent, les opérateurs de cette section joueront un rôle important dans le fonctionnement normal et continu de l'ensemble de l'équipement.

Les copeaux de manioc, pesés par la pulpe du convoyeur à bande, sont introduits dans la cage de nettoyage à la vitesse de 100 kg/min pour éliminer la poussière. Les copeaux sont introduits deux fois dans le broyeur à marteaux par un convoyeur à vis pour être broyés. Afin de réduire le vol de poudre sèche et les pertes, les copeaux sont introduits dans le pool de pulpe par un ventilateur à tirage induit à travers le séparateur. La pulpe est pompée dans la piscine d'imprégnation par une pompe à flux mélangé et immergée dans de l'eau chaude à 40 C pendant 5 heures. Après cela, la boue est pompée dans le réservoir de boue et la concentration est ajustée pour entrer dans le processus de séparation de la boue et du laitier.

EN

EN

fr

fr  es

es  it

it  pt

pt