Le traitement de l'amidon de manioc est un processus physique dans lequel le matériau de la matière première du manioc est séparé des granules d'amidon par l'utilisation d'un équipement d'extraction d'amidon professionnel basé sur la nature de l'amidon insoluble dans l'eau froide et la densité est plus grande que celle de l'eau.

Dans le processus de l'amidon de manioc traitement, beaucoup d'eau est utilisée, et enfin l'amidon est séparé de la suspension aqueuse au moyen d'une déshydratation et d'un séchage professionnels pour obtenir un amidon pur sec et délicat.

Dans cet ensemble de processus de production et de traitement, une variété d'équipements avec différentes fonctions seront utilisés, et différentes sections et différents équipements rempliront leurs fonctions pour extraire l'amidon rapidement et efficacement. Alors, quel équipement une chaîne de production complète d'amidon de manioc comprend-elle ? Dans le traitement réel, tous les équipements doivent-ils être achetés et utilisés ?

Ⅰ. Processus de traitement de l'amidon de manioc

Le processus complet de traitement automatisé de l'amidon de manioc comprend : le nettoyage-concassage-tamisage et filtrage-dégraissage et dessilage-concentration et raffinage-déshydratation-séchage. Dans la transformation et la production réelles de l'amidon de manioc, parce que chaque personne décide d'utiliser différents processus de production d'amidon, les performances, la quantité et la configuration de l'équipement correspondant sont également différentes.

Cependant, tout le monde n'est pas obligé d'acheter un ensemble complet d'équipements, et il est toujours nécessaire de choisir un équipement d'amidon en fonction de l'investissement en capital personnel, du volume de traitement, du site et de la technologie de traitement. Tout d'abord, faites savoir à tout le monde quel équipement est inclus dans chaque section de traitement, afin que vous puissiez facilement choisir celui qui convient à votre utilisation.

Ⅱ . Équipement inclus dans le traitement de l'amidon de manioc

1. Section de nettoyage

Le but du nettoyage est d'éliminer les sédiments épidermiques de manioc, de réduire la difficulté de broyage et de purification ultérieurs et d'aider à garantir le goût de l'amidon. Il existe de nombreuses méthodes de nettoyage, correspondant à des équipements de nettoyage aux fonctions multiples : nettoyeur à sec, nettoyeur de pierres, nettoyeur à pales, nettoyeur de cages d'écureuil inclinées, convoyeur. L'équipement requis peut être sélectionné en fonction du volume de traitement de l'amidon de manioc et de l'effet de nettoyage souhaité, et il n'y a pas d'exigence rigide.

2. Section de concassage

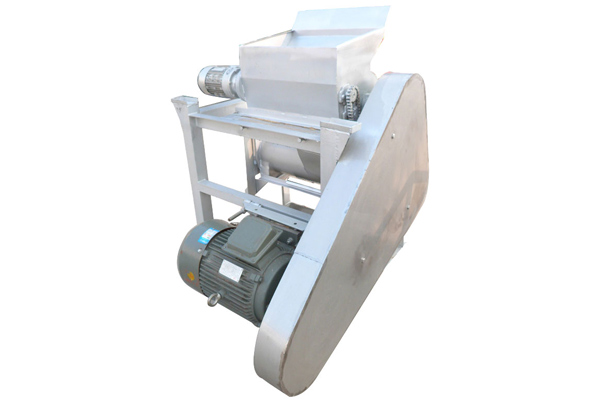

Le but du concassage est de détruire la structure tissulaire du manioc, afin que les minuscules granules d'amidon puissent être désintégrés en douceur et séparés du tubercule. Le broyage est une partie très importante du traitement de l'amidon de manioc, qui est directement liée au taux d'extraction de la farine, à la production et à la qualité de l'amidon. En règle générale, il est conseillé aux utilisateurs de choisir un mélangeur spécial de farine de manioc avec une grande capacité de traitement, de bonnes performances, un broyage minutieux et un taux d'extraction élevé lors du broyage. Il existe deux principaux types d'équipements de concassage Goodway (machine de poudrage) :

① Moulin à poudre de type extrusion à filet incurvé : Le moulin à poudre de marque King développé avec une grande concentration. Il peut traiter 3 à 10 tonnes de pommes de terre fraîches par heure. Le rouleau de perçage des ongles unique est dur et résistant à l'usure, et l'écrasement est fin et uniforme, assurant un fonctionnement continu. Le concassage de tri combiné en plusieurs étapes peut libérer entièrement les granules d'amidon libres.

② Moulin à farine de type bac à débordement : il traite 2 à 3 tonnes de pommes de terre fraîches par heure, qui est plus adapté aux petits ateliers de transformation. L'équipement occupe une petite surface, a une puissance suffisante, un fonctionnement simple et un bon taux de filtration.

3. Section de criblage et de filtrage

Comme son nom l'indique, le but de filtrer les impuretés des résidus de pomme de terre est de purifier l'amidon et d'éliminer les impuretés telles que les fibres de résidus de pomme de terre restant lors du broyage. L'équipement de filtration permet à la suspension d'amidon de passer à travers la maille du tamis au moyen d'une percolation sans pression, laissant le résidu fin sur le filet, de sorte que la suspension d'amidon est encore filtrée. Différentes mailles d'équipement de filtrage ont des effets de filtrage différents. Comprend principalement : filtre fin et micro filtre hexagonal. Plus il y a de passes de filtration, plus la pureté de l'amidon est élevée et l'utilisateur peut choisir le nombre d'équipements de filtration à acheter en fonction de la pureté d'amidon souhaitée.

< fort>4. Section de dessablage et d'élimination de la boue

Le but du traitement de l'amidon de manioc dans cette section est d'éliminer les fines impuretés de l'amidon. Le limon et le gravier restants affecteront le goût de l'amidon. L'utilisation d'un désileur peut résoudre le problème du goût saccadé du produit à base d'amidon.

5. Section de concentration et de raffinage

La station de cyclone d'amidon utilisée dans cette étape du traitement de l'amidon de manioc est équivalente au réservoir de sédimentation utilisé dans le traitement traditionnel de l'amidon. Le but est de séparer une série de substances non féculentes telles que la poudre jaune, les protéines et la pectine dans la suspension d'amidon. C'est juste que le processus de décantation traditionnel est remplacé par des machines et des équipements modernes, ce qui résout les problèmes de précipitation statique à l'air libre, l'amidon est facilement pollué, le cycle de traitement est long et l'efficacité est faible. La théorie est que plus il y a d'étapes équipées dans la station de cyclone d'amidon, plus le degré de concentration et de raffinement de l'amidon est élevé, plus la blancheur de l'amidon est élevée, mais nous ne recommandons pas une étape trop élevée pour assurer une blancheur d'amidon de haute qualité.

6. Section de déshydratation

L'amidon humide n'est pas facile à stocker, et il doit être déshydraté et séché avant de pouvoir être emballé et transporté normalement, ce qui est pratique pour une utilisation ultérieure. L'amidon humide provenant directement de la lessive a généralement une teneur en humidité d'environ 55 %, et l'émulsion épaisse séparée par un séparateur à disques et un hydrocyclone est généralement de 20 Baume, qui doit être à nouveau centrifugée. L'équipement de déshydratation comprend principalement : une centrifugeuse à trois pieds, un déshydrateur sous vide. Dans le traitement de l'amidon de tapioca, un déshydrateur sous vide est couramment utilisé pour la déshydratation de l'amidon, et la teneur en humidité de l'amidon après déshydratation est d'environ 40 %. Et il a une faible vitesse, pas de bruit, un travail stable, une bonne continuité de travail et une utilisation facile.

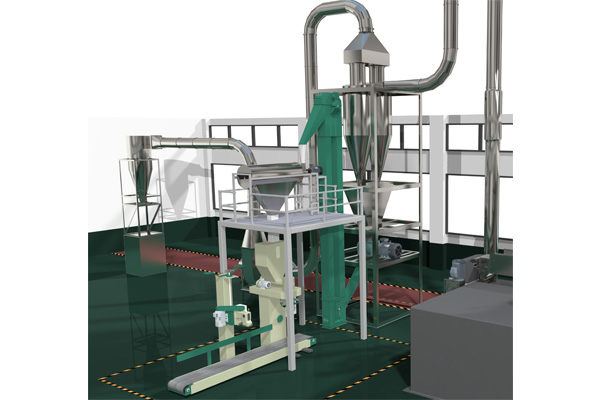

7. Section de séchage

Dans cette section, l'amidon humide déshydraté est séché et il ne faut que 3 à 5 secondes pour sécher instantanément. Entrez ensuite dans le processus de pesage et d'emballage. Le pipeline d'équipement est long et la hauteur est élevée, plus la capacité de séchage est grande, plus la hauteur de l'équipement est élevée. Les équipements de séchage remplacent la méthode de séchage naturel, ce qui raccourcit considérablement le cycle de production. Pendant la haute saison de transformation de l'amidon de manioc, l'efficacité de la production est accélérée, ce qui peut augmenter le volume de production et générer d'énormes marges bénéficiaires.

EN

EN

fr

fr  es

es  it

it  pt

pt