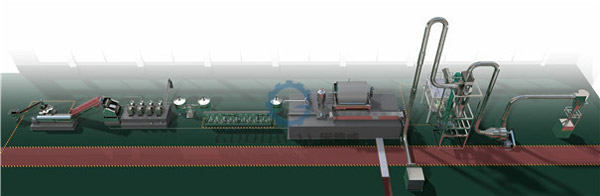

Ligne de production économique d'amidon de manioc

1. Objets applicables et caractéristiques du produit :

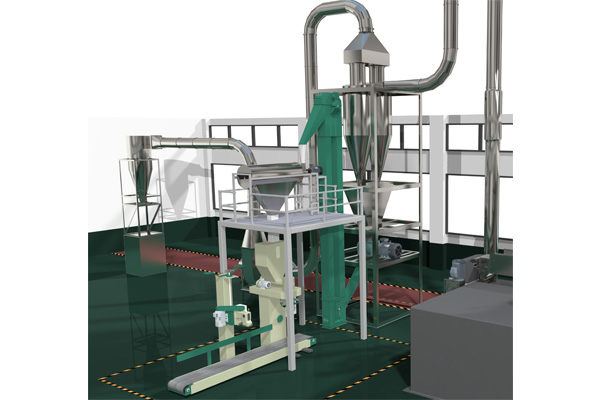

Il convient aux fabricants de traitement d'amidon de taille moyenne et supérieure et aux clients qui utilisent les racines de manioc comme matière première. L'équipement est en acier ordinaire (acier au carbone). Le processus est automatisé depuis le nettoyage, la pulvérisation, la filtration, le dessablage, la concentration et le raffinage, la déshydratation et le séchage des matières premières. Le volume de traitement du produit est important, le cycle de production est court et les matières premières n'ont besoin que de plus de dix minutes du nettoyage aux produits finis, évitant efficacement l'exposition à long terme des matériaux à l'air, le brunissement oxydatif et la pollution secondaire de la poussière et micro-organismes et l'amélioration de l'efficacité de la production de produits. Et la qualité du produit.

Grâce au processus unique de nettoyage en plusieurs étapes, de pulvérisation en plusieurs étapes, de filtration en plusieurs étapes, d'extrusion en plusieurs étapes et de circulation séquentielle, l'amidon de manioc broyé et filtré se présente sous forme de broyat. Il présente les avantages d'une faible consommation d'énergie, d'un taux d'extraction d'amidon élevé et d'une bonne qualité d'amidon, ce qui améliore considérablement l'efficacité de production de la chaîne de production et le taux d'extraction de l'amidon.

2. Étapes de fonctionnement (appareil utilisé) :

Réception de matières premières - Machine de nettoyage de transport quantitatif - Machine de nettoyage de pierre - Machine de nettoyage de lame - Machine de nettoyage de cage d'écureuil inclinée - Pulvérisateur de type extrusion à filet incurvé - Filtre fin - Élimination du sable - Système de raffinage et de concentration de l'amidon - Machine de déshydratation sous vide - sécheur à flux d'air

3. Processus de fabrication :

1. Section de nettoyage : l'équipement de nettoyage en plusieurs étapes lave la peau des matières premières de pomme de terre pour éliminer complètement les sédiments de surface, les particules et autres impuretés.

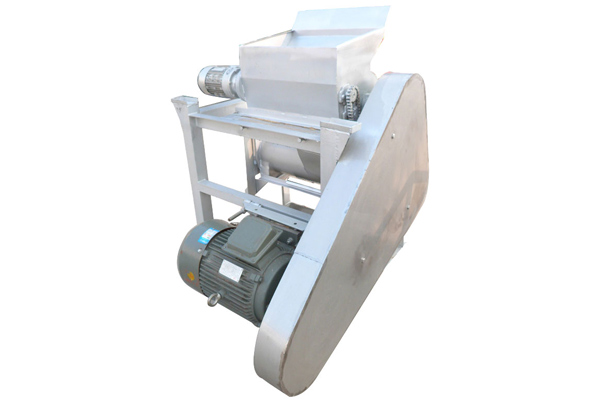

2. Section de broyage, tamisage et filtrage : en utilisant le produit breveté de Gu Dewei - le pulvérisateur de pommes de terre extrudé Qunet pour la pulvérisation, le taux de filtration de l'amidon libre atteint 98 %.

3. Décapant de sable : Cette étape détermine le goût de l'amidon fini et la qualité de l'amidon. Enlevez les traces de sable qui manquent pendant le processus de nettoyage ; assurer une élimination adéquate des sédiments dans l'amidon.

4. Station de cyclone d'amidon : séparation des substances non féculentes telles que la poudre jaune, la poudre d'huile et la pectine dans l'amidon. Améliorez la qualité de l'amidon, la blancheur de l'amidon et la précision de l'amidon.

5. Section de déshydratation et de séchage : taux de déshydratation élevé, matériau pelucheux, faible teneur en eau ; bon effet de séchage, évitant efficacement la gélatinisation de l'amidon.

4. Principaux paramètres techniques :

1. Capacité de production (amidon Nissan) : 5 tonnes/jour ; 7 tonnes/jour ; 12 tonnes/jour ; 20 tonnes/jour ; 30 tonnes/jour ; 50 tonnes/jour

2. le secteur principal d'atelier : 250-300m2 (à l'exclusion de l'entrepôt)

3. Opérateur : 5-7 personnes

4. consommation d'eau : 3 tonnes / heure

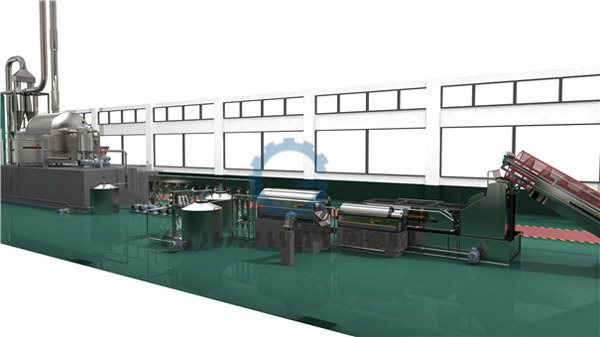

Ligne de production automatique d'amidon (économique, type standard (différents matériaux de fabrication d'équipements, les autres sont identiques)

1. Objets applicables et caractéristiques du produit :

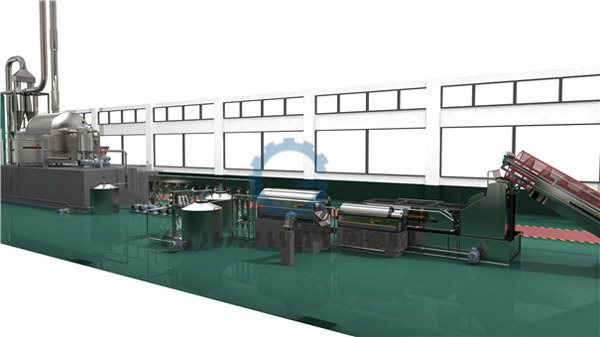

L'équipement standard, comme l'économie, automatise l'ensemble du processus de transformation de l'amidon de manioc. Leur principale différence est que la configuration économique est faible, l'équipement est généralement en acier ordinaire, l'investissement est moindre et la qualité de l'amidon n'est pas aussi stable que le type standard. La chaîne de production standard de manioc a une configuration d'équipement élevée, et l'équipement est principalement en acier inoxydable. La qualité de l'amidon est stable et la qualité est excellente.

2. Étapes de fonctionnement (appareil utilisé) :

Réception de matières premières - Machine de nettoyage de transport quantitatif - Machine de nettoyage de pierre - Machine de nettoyage de lame - Machine de nettoyage de cage d'écureuil inclinée - Pulvérisateur de type extrusion à filet incurvé - Filtre fin - Élimination du sable - Système de raffinage et de concentration de l'amidon - Machine de déshydratation sous vide - sécheur à flux d'air

3. Processus de fabrication :

1. Section de nettoyage : l'équipement de nettoyage en plusieurs étapes lave la peau des matières premières de pomme de terre pour éliminer complètement les sédiments de surface, les particules et autres impuretés.

2. Section de concassage, de tamisage et de filtrage : en utilisant le pulvérisateur de pommes de terre extrudé breveté de Goodway pour la pulvérisation, le taux de filtration de l'amidon libre atteint 98 %.

3. Décapant de sable : Cette étape détermine le goût de l'amidon fini et la qualité de l'amidon. Enlevez les traces de sable qui manquent pendant le processus de nettoyage ; assurer une élimination adéquate des sédiments dans l'amidon.

4. Station de cyclone d'amidon : séparation des substances non féculentes telles que la poudre jaune, la poudre d'huile et la pectine dans l'amidon. Améliorez la qualité de l'amidon, la blancheur de l'amidon et la précision de l'amidon.

5. Section de déshydratation et de séchage : taux de déshydratation élevé, matériau pelucheux, faible teneur en eau ; bon effet de séchage, évitant efficacement la gélatinisation de l'amidon.

4. Capacité de transformation (basée sur l'amidon fini) :

Type standard : 12 tonnes/jour ; 20 tonnes / jour ;; 30 tonnes/jour ; 50 tonnes/jour ; 100 tonnes / jour

Veuillez consulter le département d'ingénierie mécanique de Goodway pour une configuration d'équipement spécifique.

Ligne de production automatique d'amidon (matériaux de fabrication d'équipement différents de type économique et standard, les autres sont identiques)

EN

EN

fr

fr  es

es  it

it  pt

pt